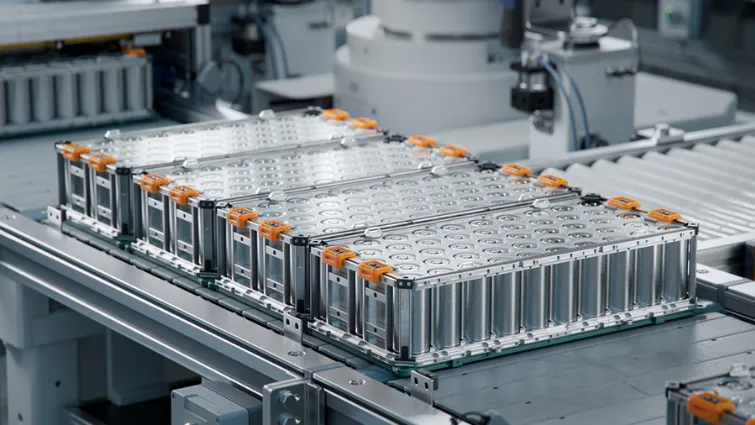

电池模块胶层X射线检测解决方案

客户需求

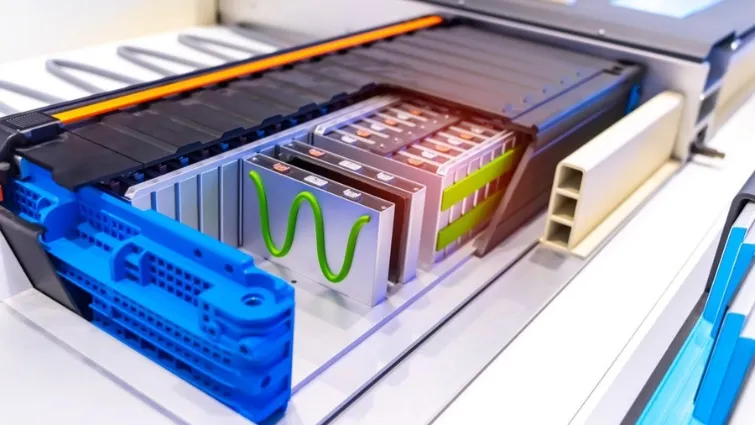

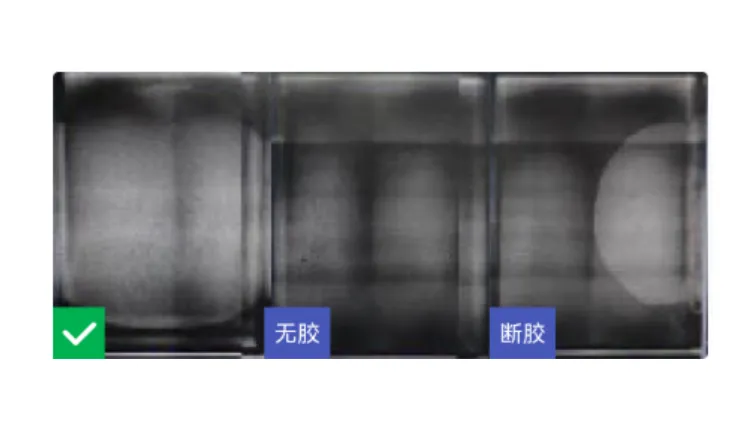

在锂电池组装成模块时,需要涂上一层结构胶以固定和保护模块内的部件。如果胶层存在气泡、裂缝等缺陷,可能会导致电池性能下降,甚至引发安全事故。质量检查员在测试胶层的质量时,需要等待胶层干燥后才能拆卸外壳。这是一种破坏性检测方法,并且会造成一定的浪费。由于胶水的流动性高、边缘状态不一致以及胶层成像区域对比度低,使用传统检测方法很难检测胶层的状态,并准确计算设定范围内胶层的具体区域。

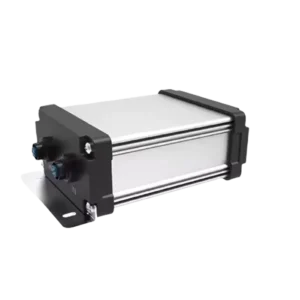

方案概述

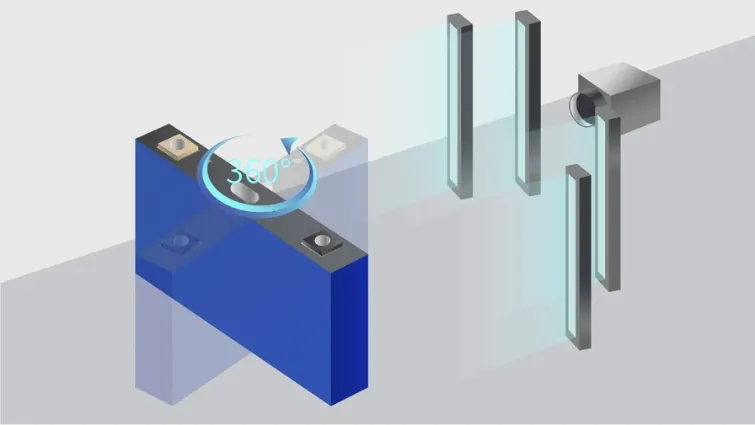

使用X射线成像、AIDI模块和3D功能:

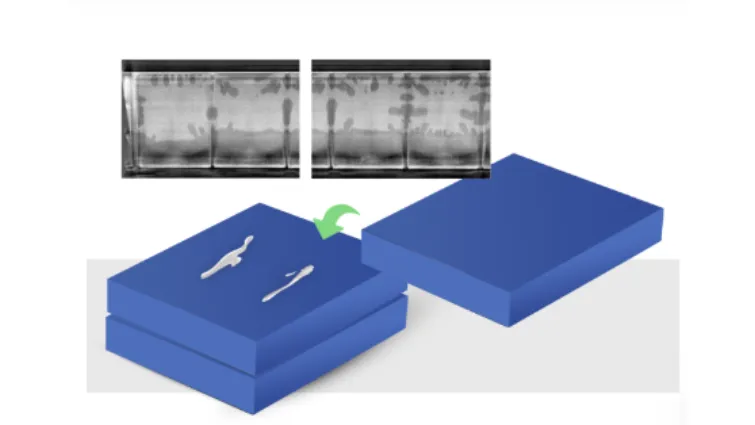

- 使用AI定位与分割模块、3D体素数据处理解决方案,结合多个模块完成图像切割、AI定位,并增强缺陷特征;

- 使用分割与分类模块,结合多模态信息融合,准确识别低对比度胶层和缺陷区域,并计算胶层区域的具体位置。

解决方案价值

该方案替代了破坏性的人工检查过程,避免了接触检查方法带来的磨损和污染,实现在不破坏产品的情况下进行智能自动化检测,减少资源浪费并降低生产成本。

解决方案优势