29

4 月

COOLENS® WH与WWH系列镜头的2.5D/3D封装检测方案

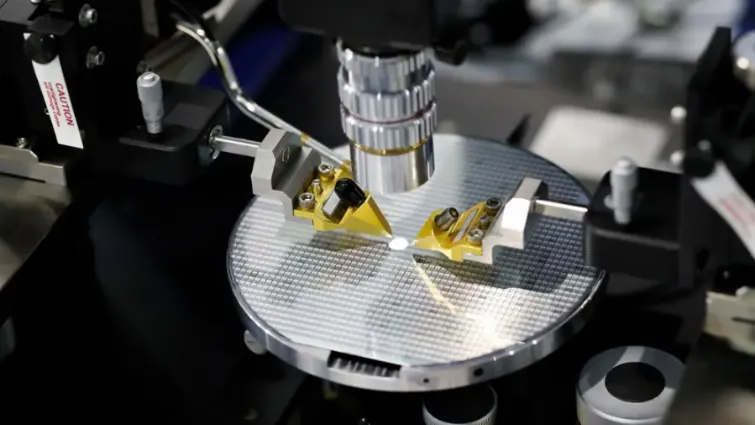

该解决方案支持在3D和2.5D半导体封装中实现高效检测,远心镜头技术提升了景深和分辨率,能够准确检测芯片堆叠层的偏移、缺陷、厚度与对位情况。

该解决方案支持在3D和2.5D半导体封装中实现高效检测,远心镜头技术提升了景深和分辨率,能够准确检测芯片堆叠层的偏移、缺陷、厚度与对位情况。

3D工业相机提供高精度的检测解决方案,特别适用于汽车制造、电子设备和电动汽车电池生产等复杂应用。该技术帮助优化检测流程并确保生产效率。

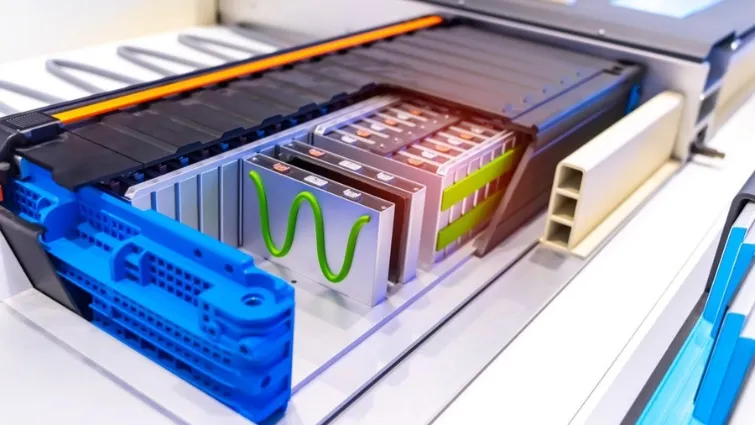

使用X射线技术检测电池模块胶层的解决方案能够准确发现胶层中的缺陷,确保电池的安全性和性能。该系统利用X射线技术检测气泡、裂纹等缺陷,帮助减少错误并提高产品质量。

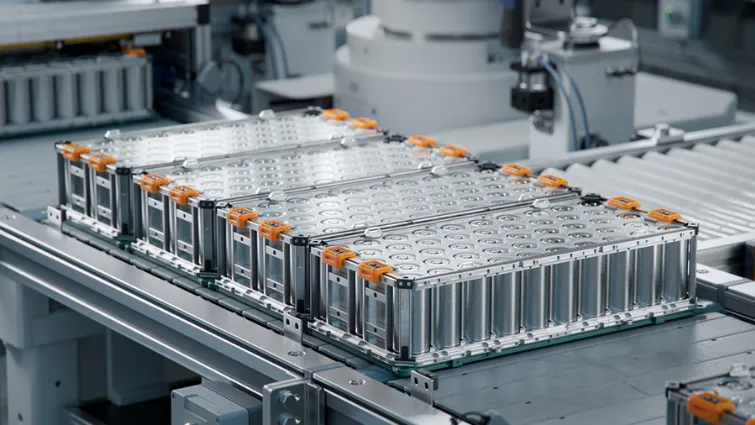

圆柱形锂电池凭借其悠久的开发历史、成熟的技术和高度标准化在市场中占据优势。然而,面对其他包装路线的竞争压力,制造商仍需要不断改善生产工艺和产品质量,并通过“智能制造”战略确保圆柱形锂电池满足市场需求。在生产过程中,圆柱形电池可能会出现划痕、黑点、脏污、环形标记、短路、边缘缺口/变形等多种缺陷。为了确保电池的安全性和可靠性,严格的缺陷检测是必要的一步。

在锂电池模块中,胶层的检测是确保产品质量的关键步骤。通过结合X射线技术、AI模块和3D功能,这一解决方案能够精确地检测胶层中的气泡、裂纹等缺陷,从而提高检测的准确性和效率,同时避免对产品造成损害。

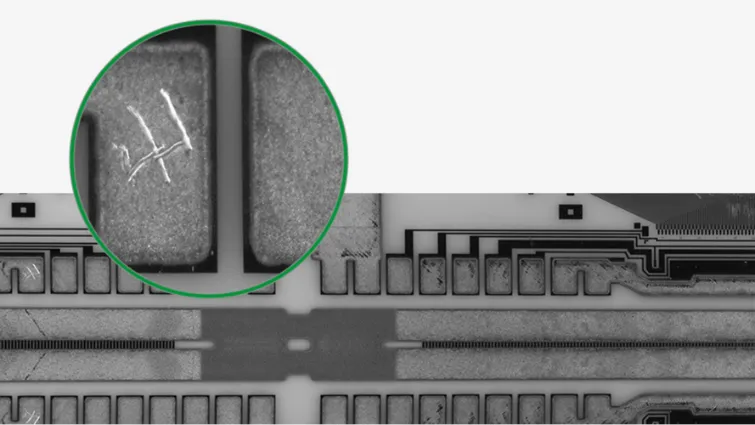

电池极片缺陷的检测在动力电池的冲压和绕制等关键生产场景中至关重要。任何微小的缺陷,如金属和非金属异物、白点、气泡、黑点、脱碳、划痕、金属泄漏、断裂等,都可能对电池的电化学性能产生负面影响。AI缺陷检测解决方案帮助准确识别和分类各种缺陷,满足高速生产要求。