光伏与锂电池行业的机器视觉应用解决方案

锂/光伏

在全球“碳中和”和“碳达峰”的背景下,光伏、锂等智能制造行业得到了升级。其中,机器视觉在光伏和锂电池的整个工艺环节中具有广泛的应用,包括条形码识别追溯、原材料的缺陷剔除、组装引导等应用场景。

行业概述

锂电池行业视觉应用

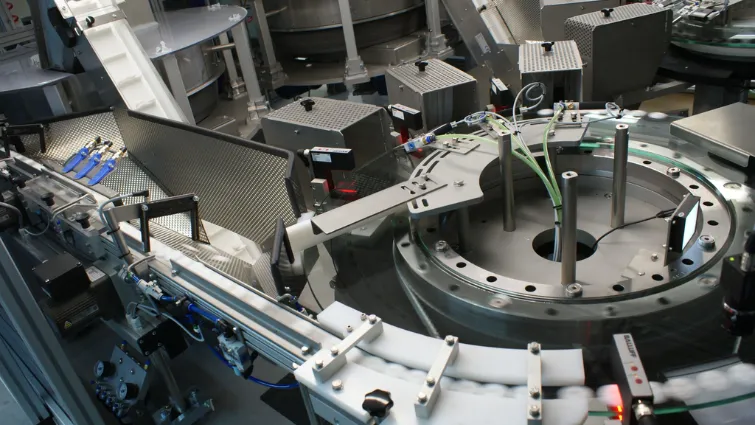

包括原材料(基板、隔膜)检测、前段极片成型、中段电池设备、到后段模块PACK。

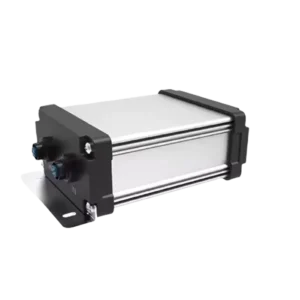

锂电池对安全性能的要求极高,因此对隔膜、基板等进料的质量需要视觉辅助来判断,并去除不良产品,线性阵列方案为主要方式。在电池成型的第一部分,线性阵列相机作为主要部分,区域阵列CCD作为辅助部分,用于检测与极片相关的表面缺陷和尺寸信息。中后段设备上的视觉应用主要基于场阵列CCD和3D激光轮廓仪,且对组装定位、组装效果复检、焊接和点胶效果检测、以及条码追溯有更多需求。

光伏行业视觉应用

在光伏产业链中,视觉应用主要集中在硅片、电池和组件环节,上游的硅材料和下游的逆变器应用机会相对较少。

硅片环节的视觉应用主要包括在线检测硅片缺陷,包括边缘破损、脏污、隐裂等检测项目。中游电池环节的常见视觉需求包括电池材料定位、隐裂、劣质电极、划痕等缺陷的EL或PL检测。下游组件环节的视觉应用最多,包括划线机的定位、电池串的正反面串联检查及EL检测、排布机的定位、组件层压前后的外观检查及EL检测、接线盒和焊点的定位、填充测试、最终产品的外观最终检查及EL检测等。